Nel settore della meccanica di precisione, ogni dettaglio è fondamentale per garantire prodotti di alta qualità. Per questo motivo, l’uso della simulazione virtuale e della prototipazione 3D rappresenta un vantaggio competitivo per le aziende che puntano all’innovazione e all’efficienza. FAS ha adottato queste tecnologie per ridurre gli errori e migliorare ogni fase del processo produttivo.

La simulazione virtuale: un’analisi accurata prima della produzione

La simulazione virtuale consente di testare digitalmente i progetti prima della loro realizzazione fisica. Grazie ai software avanzati di analisi, FAS è in grado di individuare eventuali collisioni, difetti di progettazione o criticità strutturali prima ancora che il componente venga prodotto. Questo approccio permette di prevenire costosi errori di lavorazione, ottimizzando tempi e risorse.

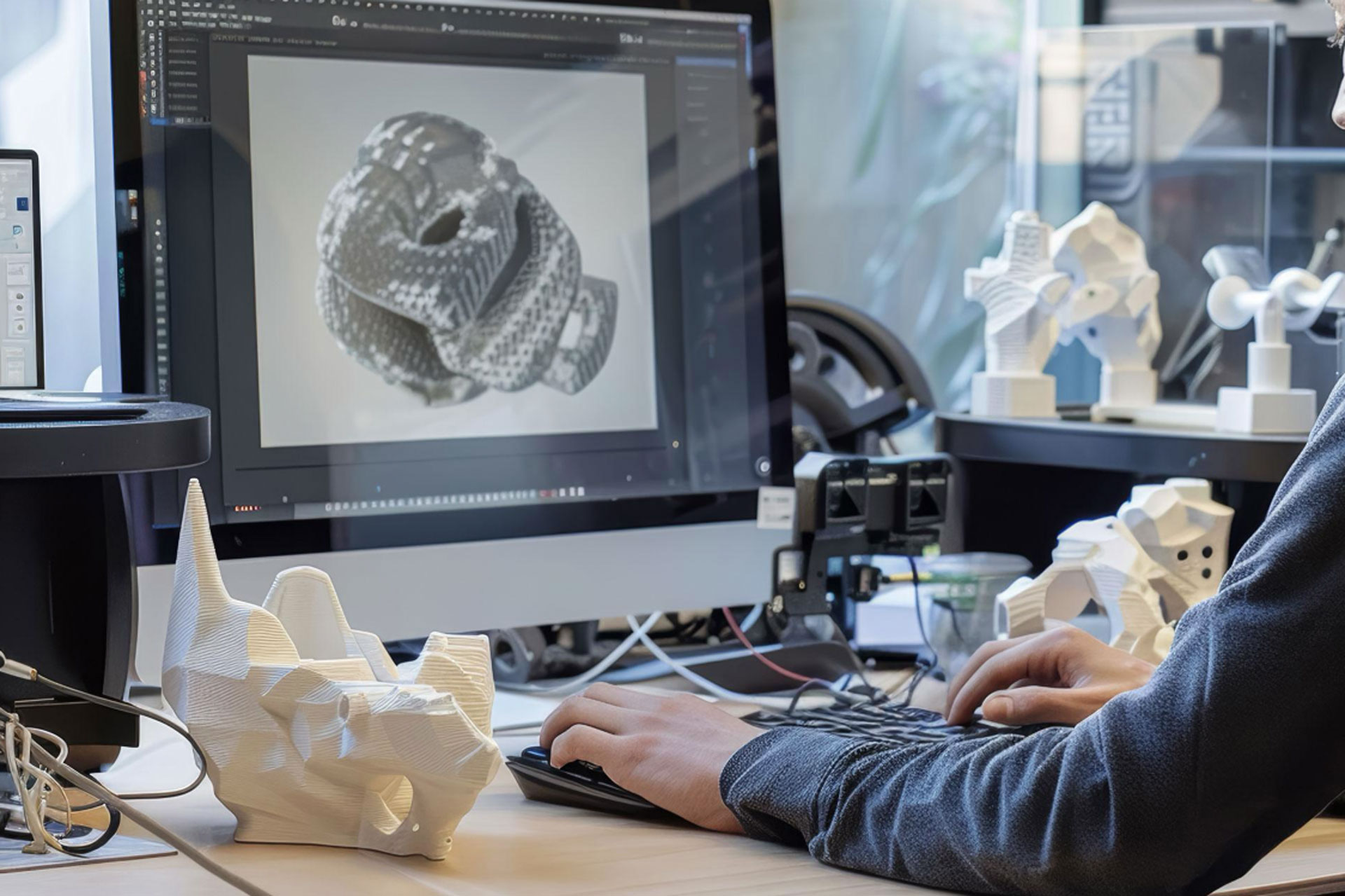

Prototipazione 3D: dal modello digitale al test reale

Una volta completata l’analisi virtuale, la prototipazione 3D consente di realizzare un modello fisico del componente, utile per verificarne la funzionalità e l’adattabilità. L’utilizzo della stampa 3D o delle lavorazioni CNC su materiali di prova permette di apportare eventuali modifiche prima della produzione definitiva. Questa metodologia riduce gli sprechi e migliora la qualità del prodotto finale.

Vantaggi della combinazione di simulazione e prototipazione

L’integrazione tra simulazione virtuale e prototipazione 3D porta numerosi benefici:

- Riduzione degli errori: individuare problemi in fase progettuale evita difetti nei pezzi prodotti.

- Ottimizzazione dei costi: meno scarti e meno rilavorazioni significano minori sprechi.

- Accelerazione del time-to-market: il processo diventa più fluido e rapido.

- Migliore qualità del prodotto finale: test approfonditi garantiscono maggiore affidabilità.

Grazie a queste tecnologie, FAS continua a offrire soluzioni innovative per la meccanica di precisione, dimostrando come l’uso intelligente del digitale possa trasformare la produzione industriale.